工場DXとは?必要な理由や課題、進め方と成功のポイントを解説

こんにちは。Wakka Inc.メディア編集部です。

近年、製造業において工場DXが注目されています。

製造業は厳しい経済環境の変化に影響を受けながらも、デジタル化が遅れていると言われているからです。しかし、工場DXが重要だと理解していても

「何に取り組めば良いのかわからない」

「どのように進めていけば良いのかわからない」

と、お悩みの方も多いのではないでしょうか。そこで本記事では、

- 工場DXで実現できること

- 工場DXの進め方

- 工場DXを成功させるポイント

などについて詳しく解説します。工場DXの取り組みを始めるために、ぜひとも本記事を参考にしてください。

Wakka Inc.ではDXプロジェクトを検討している担当者の方に向けて、失敗しない社内体制の構築から開発リソース確保までを網羅して解説しているDX進め方ガイドブックを無料で配布しています。ぜひご確認ください。

WaGAZINE読者さま限定!

DX進め方ガイドブック

社内での

工場DXとは

DXとはそもそもどのような意味を持つのでしょうか。また、工場DXとは何でしょうか。

本章ではまず、DXそのものの定義と工場DXについて解説します。

DXの定義

DXとは、Degital Transformation(デジタルトランスフォーメーション)の略です。

Transformationは変身、変革などと訳されます。つまり、DXを直訳するとデジタルによる変革となるでしょう。

デジタル技術を駆使することで、人々の生活やビジネスのあり方を変革していくことを意味しています。

DXはスウェーデンのウメオ大学教授であるエリック・ストルターマンが、2004年に初めて提唱した概念と言われています。

また、経済産業省はデジタルガバナンス・コード2.0の中で、DXを次のように定義しました。

”企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること”

引用:デジタルガバナンス・コード2.0(2022年改訂、経済産業省)

スマートファクトリーとは

DXの中でも、工場に関して定義された用語にスマートファクトリーというものがあります。

スマートファクトリーとは、工場内の生産ラインや製造機械など各種設備をネットワークで接続し、情報管理の効率化と生産活動の最適化を目指す工場のことです。

従来の工場では、経験豊富なベテラン技術者が手作業で運営するのが一般的でした。

しかし、人的リソースに頼っている状態では工場内の生産性向上や、情報の効率的な管理を目指すにも限界があります。

そこで、スマートファクトリーでは作業進捗管理や品質管理のための情報を、ネットワークや無線技術などのITを駆使して効率的に収集し、管理するのです。

そのため、限られた人的リソースで生産性向上や情報管理の効率化を実現し、高収益化を目指せます。

これが従来の工場にはないスマートファクトリーの特徴で、DX化された工場とも言えるでしょう。

工場のDX化が求められる3つの背景

現在、製造業の工場ではDX化が強く求められています。

本章では、工場でDX化が求められている背景について見ていきましょう。

人材不足の深刻化

日本では少子高齢化による人口減少が進んでいます。

働き手が少なくなることは、製造業にとって深刻な問題です。

加えて、日本の製造業では複雑な製造工程や品質の確保をベテラン従業員の技術力に依存しているケースが多くなっています。

結果的に、人材不足により技術の継承が困難な状況が生まれていると言えるでしょう。

産業競争のグローバル化

かつて、日本の製品といえば品質の高さに定評があり、世界でも高く評価されていました。

しかし、海外の製造業が技術力を伸ばし、インターネットも普及したことにより、海外の高品質な製品も手に入るようになっています。

つまり、日本の製造業は今やグローバルな産業競争の中にいるのです。世界の市場で生き残っていくためにも、競争優位性を確保するための施策は急務と言えるでしょう。

市場ニーズの変化

近年は消費者の価値観が多様化してきました。

消費者はテレビCMなどのマスマーケティングによる大量消費ではなく、多様化した価値観に合わせた個別のマーケティングにより、少量多品種の購買行動を取るようになっています。

また、これまではモノの所有が消費行動の中心でしたが、サービス・体験に移行しており、市場ニーズが大きく変化しています。

このような市場ニーズの変化に合わせて、工場のものづくりにも変化が求められているのです。

工場DXにおける課題

工場DXを推進するためには、クリアしなければならない課題がいくつもあります。本章では、工場DXを推進するためにクリアすべき課題について見ていきましょう。

属人的な業務の改善

日本の製品は品質の高さで世界から評価されてきましたが、これは製造現場の力によるところが大きいと考えられています。

現場を指揮する技術者によって、品質を高めるために多く工夫がなされてきました。

しかしその結果、多くの製造現場では高い品質を確保するための技術やノウハウが属人化しています。

ベテラン技術者による個人の工夫によって品質が維持されてきたと言ってもよいでしょう。

つまり、製造現場の強さは個人によって支えられており、全体最適に向けた抜本的な改善の動きが阻害されてきたと考えられます。

適切なIT投資ができていない

日本の製造業では生産プロセスにおいて、設備や生産工程の稼働状況などのデータ収集や可視化が進んでいないと言われています。

つまり、生産プロセスにおけるデータを可視化し、データに基づいて改善を進めるといった活動に対して、IT投資ができていないと言えるでしょう。

IT投資を行う場合でも、旧来の基幹システムを正常稼働させるためのメンテナンスに留まるケースが多く見受けられます。

したがって、工場のDX化を目的としたIT投資の割合はまだ少なく、工場のDX化を遅らせる要因となっています。

製造業を取り巻く経済環境の変化

製造業を取り巻く経済環境はより厳しさを増しています。

日本国内は需要が冷え込んでデフレから脱却できず、世界情勢の影響によるエネルギーや食品の輸入物価上昇も重なり、経済環境が好転する兆しは見えてきません。

このような経済環境では、新たな設備投資もなかなか進まないでしょう。

なぜなら、先行きの不透明な状況において、大規模な設備導入という先行投資に踏み切る決断は難しいと思われるためです。

しかし、DXを推進する上で設備の導入は必須です。

したがって、厳しい経済環境と折り合いをつけながら、いかにDXを進めるための投資をできるかが課題となるでしょう。

なお、DX投資の推進は経済産業省が力を入れて取り組んでいる分野でもあるため、補助金制度や税制優遇制度を活用する方法もあります。

DX人材の不足

DXを円滑に進めるためにはDX推進チームを編成し、DXを専門に取り組む人材を配置する必要があります。

しかし、そのようなDXの推進を統括できる人材が不足しているのが現状です。

ITに長けていて、なおかつ製造業の業務にも精通している人材を採用または育成するのは容易ではありません。

そのため、DXを進めたくても何から手をつけてよいかわからない、といった企業も多いと思われます。

DX人材不足という課題に対する取り組み方としては、

- 中長期的なDX推進計画を立て、その中でDX人材の採用・育成を進める

- DXに精通した専門家に依頼して社内のDX化を主導的に進めてもらう

といった方法が考えられます。

しかし、DX人材の採用や育成は、一朝一夕で達成できるものではありません。

そのため、中長期的には自社のDX推進を担う人材の育成計画を立てつつ、手早く成果を出すためには専門家に依頼してDX化の基盤作りを進めてもらってはいかがでしょうか。

Wakkaのラボ型開発はDX人材・開発リソース不足を解決するサービスです。まずは資料ダウンロードからしてみてください。

WaGAZINE読者さま限定!

【保存版】成長企業が導入する

開発リソース不足に悩んでいる方や、

工場DXの推進で実現できること

工場をDX化すると、日本の製造業で現在起きている業務の非効率や課題の解決に役立ちます。

しかし、それだけではなく他にも多くのことが実現できるでしょう。

本章では、工場のDXを推進することで実現できることについて解説します。

データの可視化による効率的な工場運営

DXの推進にはまず、デジタルデータの活用が前提になります。

つまり、工場のDXを推進していく過程で、導入した生産設備やIoT設備などの機器から生成されるデータを収集し、蓄積する仕組みを構築します。

生産プロセスから生み出されるデータが収集・蓄積できると、生産設備の稼働状況、工程の進捗や品質などのデータが可視化されます。

可視化されたデータを分析することで、業務の改善や効率化、品質向上などの取り組みができるようになるでしょう。

工場の稼働状況をデータとしてリアルタイムで可視化することで工場の運営が改善され、より効率的になっていくことが期待できます。

生産コストの削減

デジタル技術の導入により、工場の稼働状況がデータで可視化されるようになると、可視化された数値を分析できるようになります。

数値を分析して無駄を洗い出し、改善できれば作業負荷が下がって生産コストの削減につながるでしょう。

また、作業負荷が下がって余ったリソースを、より生産的な業務にあてることもできます。

さらに、DXを推進してAIやIoTなどのデジタル技術を導入すれば、様々な業務の効率化・自動化が可能です。

単純作業を効率化・自動化でき、より生産的な業務にリソースを移行できれば、生産性の向上も期待できるでしょう。

品質の向上

可視化された作業結果のデータを分析すれば、不良が発生しやすい箇所や原因を特定できる可能性が高くなります。

データを分析して不良の原因箇所が特定できれば、改善策を打つことで不良率を低減でき、品質の向上が期待できるでしょう。

また、デジタル技術を導入することで業務の自動化や効率化が達成できれば、人的ミスを減らして安定した品質の製品を提供できるようになります。

業務の標準化

収集したデジタルデータを用いて、高品質の製品が生み出される条件を数値化できれば、高品質を維持するためのベストプラクティスになります。

例えば、熱を加える時間や切削するときの力加減など、ベテラン技術者が生産工程で生み出すデータを収集して数値化することで、ノウハウを可視化するのです。

また、合わせて技術的なノウハウやコツをマニュアル化したり、解説動画にしたり、技術を学べるコンテンツを作成する取り組みを実施することで、業務の標準化と技術の継承が可能になるでしょう。

市場や顧客ニーズの変化に対応

DXとは、デジタル技術を活用して顧客や社会のニーズを基に、

- 製品サービス、ビジネスモデルを変革する

- 業務・プロセス、組織を変革して競争優位性を確立する

というのが取り組みの目的です。

すなわち、本当の意味でDX化を果たすことができれば、市場や顧客ニーズの変化にも十分に対応できる企業体質に変化を遂げることが期待できるでしょう。

工場DXの進め方4ステップ

前章までで工場DXを推進することでできること、工場DXの課題について解説してきました。では、実際に工場DXに着手する際、どのように進めたら良いのでしょうか。

本章では、経済産業省のデジタルガバナンス・コード2.0が提唱している4ステップに沿って、工場DXの進め方を解説します。

経営層による戦略策定

全社レベルでDXを推進するためにはまず、経営層がトップダウンで戦略を示すことが非常に重要です。

具体的には、自社の存在意義を明確にした上で、5年後・10年後にどのような企業を目指すかといった経営ビジョンを描き、現状との差を埋めるための課題を洗い出します。

洗い出した課題の解決に向けて、社内外の関係者も巻き込みながら、DXを実現する経営の仕組みを構築していくことが求められます。具体的な戦略策定のためには、DXを主導的に進めるDX推進チームの設置も必要になるでしょう。

全社を巻き込んだ変革準備

策定した戦略はトップダウンで号令をかけるだけではなく、現場の理解を得てDXの実現イメージを全社で共有することが非常に重要です。

経営層が示したDX戦略を現場が理解し、戦略を踏まえて現場それぞれの課題を洗い出しましょう。

ここでは、DX実現に向けて全社の取り組みを活発化させるために、DX推進チームは事業部門の協力を得て取り組みを進めます。

また、業務で取り扱うデータのデジタル化が進んでいない領域については、今後のデータ活用のためにデジタル化を進めておくこともこのステップでは重要です。

データのデジタル化を進め、現場の課題解決に必要なデジタルデータを収集できるようにしておきましょう。

社内のデータ分析・活用

データのデジタル化と収集ができ、変革の準備が整ったら、収集したデータを活用して社内業務の効率化に向けた具体的な取り組みを実施していきます。

収集したデータを分析し、現状抱えている課題を解決するための具体的な対策を検討します。

まずは取り組みやすいところから始めて、PDCAを確実に回していきましょう。身近で小さな課題に取り組みながら、試行錯誤を経て新たな知見を獲得していきます。

まずはノウハウ・知見を蓄積し、次に業務プロセス全体や組織の変革へと取り組みを拡大していくのがポイントです。

顧客接点やサプライチェーン全体への変革の展開

DXのゴールは業務のデジタル化やIT化ではありません。

最終的には、デジタル技術を活用して顧客ニーズに合わせたビジネスモデルの変革と、それに伴う競争優位性の獲得まで進める必要があります。

したがって、顧客に新たな価値を提供するために、

- 製品・サービスやビジネスモデルの変革

- 新たな顧客体験の創出

- ビジネスモデル変革のためのサプライチェーン全体の変革

などの新たな戦略を、データを活用しながら具体的な施策として策定していくのが重要です。

工場DXを成功させるポイント

工場DXの取り組みで成果を出すために、着目しておきたいポイントがいくつかあります。

本章では、工場DXを成功させるためのポイントを紹介します。

DX人材の採用・育成

経営課題の解決やビジネスモデルの変革にデジタル技術を活用するためには、デジタル技術に関して十分な理解が必要です。

しかし、デジタル技術に精通した人材を社内で育成したり、DX専門の部署を設置したりといったことを、自社ですべて実施するのは難易度が高いでしょう。

実際にDXに取り組む企業の多くは、ITベンダーなど外部の専門家から支援を得ることで、外部の視点や社内で不足しているノウハウ・スキルの獲得を図っています。

DX人材の確保は決して容易ではなく、育成にも時間がかかります。

そのため、外部の力を上手く活用して取り組みを止めることなく推進し、その過程で社内にノウハウ・スキルを蓄積することが大切です。工場のDXを成功させるためには、中長期的な視点で人材育成に取り組むことが重要です。

デジタルデータの活用を推進

DXを実現するためには、データをデジタル化するだけではなく、デジタル化されたデータを十分に活用することが重要です。

なぜならDXでは、経営課題に取り組み、新たな顧客価値を創出するなど、ビジネスを変革するために収集したデジタルデータを分析することでアプローチするからです。

ここまでの解説でお気づきになっているかもしれませんが、DXにおいてはデータ分析のスキルが非常に重要になってきます。

すなわち、デジタルデータの活用とは収集したデータを分析し、改善すべき課題をデータからあぶり出すことに他なりません。

したがって、データを活用することの重要性を組織全体に浸透させるとともに、データ分析のスキルを底上げして日常業務にデータ活用を採り入れられるように業務プロセスを改善していきましょう。

ダイナミックケイパビリティを取り入れる

ダイナミックケイパビリティとは、環境の変化に対応するために企業が自己変革していく能力のことで、企業変革力とも呼ばれます。

近年の製造業は前述したように、産業競争のグローバル化や市場ニーズの変化に直面しており、ダイナミックケイパビリティが強く求められている状況です。

外部環境の変化に対して常に柔軟な意思決定ができ、ビジネスの変革に舵を切れるよう、ダイナミックケイパビリティを意識した体制や業務プロセスの確立を目指しましょう。

工場DXの事例紹介

最後に、製造業でDXを推進して成果を出している事例を紹介しておきます。DXを推進するにあたって、何から手をつけるべきか迷うときなど、具体的な事例があると参考になるでしょう。

ぜひとも、自社のDXを推進するためのアプローチを検討する際の参考にしてみてください。

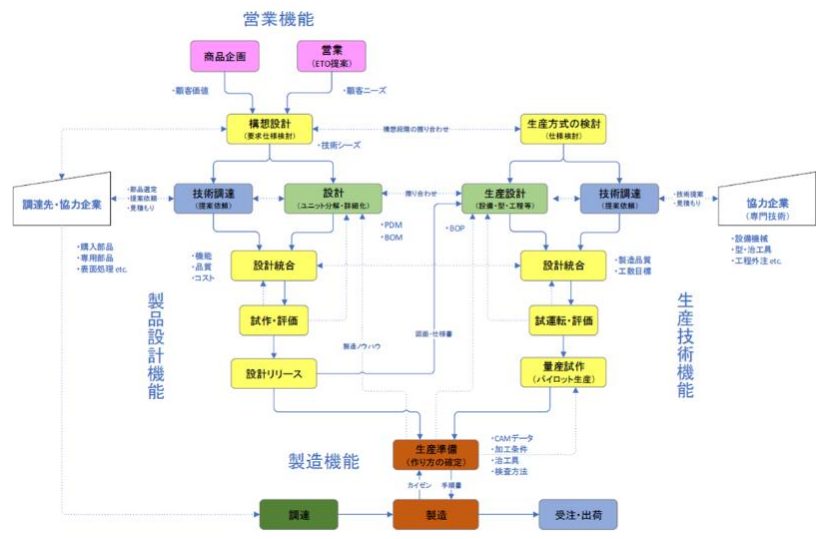

株式会社今野製作所 「プロセス参照モデル」

株式会社今野製作所が構築したプロセス参照モデルは、自社の業務プロセスやエンジニアリングプロセスにおける社内連携体制を可視化したものです。

自社製品の高付加価値化を目指してビジネスのスタイルの変革に着手していたところ、組織の対応力不足や業務プロセスの複雑化によりスムーズにシフトできなかったのが取り組むきっかけでした。

外部の専門家から援助を受けながら業務プロセスの整理を行い、小規模なシステムツールを開発して業務プロセスの最適化に活用しました。

取り組みの結果、製品設計・生産設計に注力することで、自社ビジネスの高付加価値化にシフトするきっかけになっています。

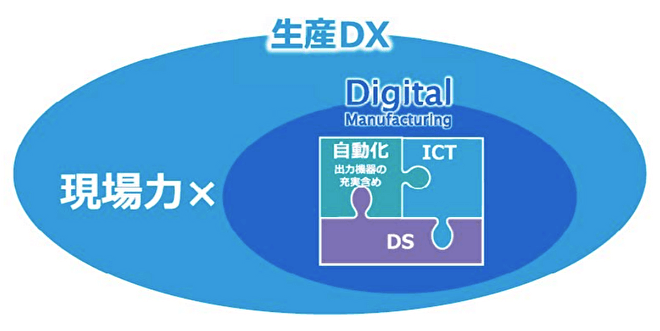

コニカミノルタ株式会社「人の依存なくし効率的な多品種少量生産」

コニカミノルタ株式会社が取り組んだのは、これまで培った現場のノウハウとデジタル技術を融合する「生産 DX」です。

同社が掲げる「生産 DX」は、デジタル技術で収集したデータを分析するだけでなく、現場で培われてきたオペレーション実行力・コミュニケーション力などの現場力を活用する点が特徴です。

現場力を活かしつつ、可視化の難しい部分をデジタル技術で補うことで、生産性の向上につなげています。

なお、同社は積極的にDXを推進しており、これまでに60以上の課題解決を成功させています。

なかには、良品率の約20%向上や、年間廃棄ロスを約 2,000 万円削減など大きな成果を上げた事例もあります。

今後は、これまで培ったDXノウハウを標準化し、サプライヤーへ展開していくようです。

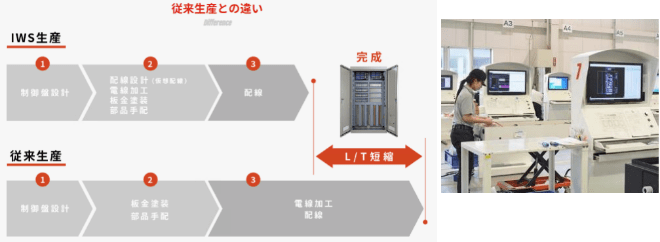

株式会社アイデン「配線図データ作成ツール:IWS」

株式会社アイデンは、主力事業の制御盤製造が人に依存しているのが課題でした。

工程内の分業ができておらず、作業自体はもちろん、作業進捗や工程管理も製造担当者任せになっていたのです。

そこで、CADベンダーと連携してIWSと呼ばれるツールを開発しました。IWSは工程ごとに必要な作業を標準化・可視化できるデジタル化ツールです。

この取り組みによって、デジタル図面データを利用して一部作業の機械化を実現し、生産性の向上を達成しました。

また、必要な作業が明確化されたことにより、技能習熟度に応じた柔軟な分業体制の構築や、各製造担当者の進捗管理が可能になっています。

工場DXを推進してビジネスの競争力を強化する

工場DXで実現できることや課題、進め方と成功のポイントについて解説してきました。DXとは、一度実施して終わりではありません。

中長期的に計画を立て、解決すべき課題を洗い出し、目標を設定して継続的に取り組んでいくのが重要です。

常に変革できるよう企業体質を改善することで、ダイナミックケイパビリティが得られ、DXの推進力も身につきます。

DXを継続的に推進し、ビジネスの競争力を強化していきましょう。